Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Dlaczego standardowe ostrza zawodzą w nowoczesnych środowiskach niszczenia

Dzisiejsze wyzwania w zakresie recyklingu i zmniejszania rozmiaru obejmują przetwarzanie różnorodnych strumieni materiałów. Jeden ładunek może zawierać ścierne tworzywa sztuczne z wypełniaczami szklanymi, a następnie wytrzymałe kompozyty lotnicze lub tkane kable metalowe. Ta wysoko wymieszana obróbka materiałów tworzy idealną burzę mechanizmów zużycia:

l Zużycie ścierne: z włókna szklanego, minerałów i zanieczyszczonych tworzyw sztucznych.

l Zmęczenie udarowe: spowodowane nieregularnymi, twardymi przedmiotami uderzającymi w krawędź skrawającą.

l Korozja: spowodowana wilgocią lub zawartością środków chemicznych w strumieniach odpadów.

Standardowe noże ze stali lub stali narzędziowej, nawet hartowane, po prostu nie są w stanie długo wytrzymać tego wielostronnego ataku. Szybko tępią się, odpryskują lub wymagają ciągłego ponownego ostrzenia, co prowadzi do nieprzewidywalnej wydajności rozdrabniacza i nadmiernych kosztów operacji rozdrabniania.

Zaleta węglika: Zbudowany do ekstremalnych obciążeń

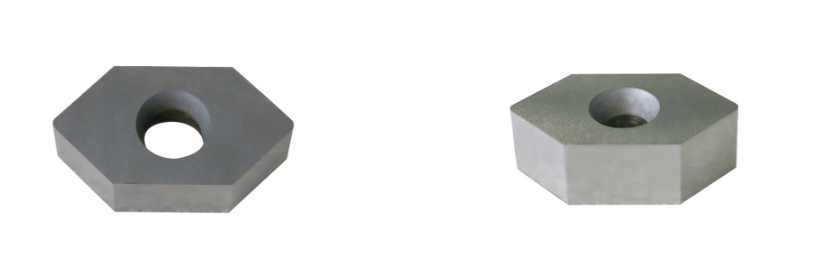

Ostrza rozdrabniacza z węglika wolframu reprezentują zmianę paradygmatu w technologii cięcia. Węglik to spiekany materiał kompozytowy, łączący ultratwarde cząstki węglika wolframu z wytrzymałym spoiwem kobaltowym. Rezultatem jest nowatorska technologia posiadająca wyjątkową synergię właściwości krytycznych dla wymagających zastosowań:

1. Wyjątkowa twardość i odporność na zużycie: Węglik utrzymuje twardość znacznie przewyższającą nawet najlepsze stale narzędziowe w wysokich temperaturach. Przekłada się to bezpośrednio na zmniejszone zużycie ścierne, dzięki czemu noże pozostają ostre wykładniczo dłużej podczas przetwarzania ściernych odpadów przemysłowych lub wzmocnionych tworzyw sztucznych.

2. Doskonała udarność (wytrzymałość): Nowoczesne gatunki węglika są przeznaczone do zastosowań związanych z rozdrabnianiem o dużej udarności. Mikrostruktura jest zoptymalizowana pod kątem pochłaniania energii, odporności na odpryski i wytrzymywania wstrząsów związanych z niszczeniem mieszanych metali lub elektroniki (e-odpadów), dzięki czemu idealnie nadają się do redukcji odpadów stałych.

3. Wydłużona żywotność i przewidywalność: To połączenie odporności na zużycie i uderzenia skutkuje radykalnie wydłużoną żywotnością noża. Użytkownicy często zgłaszają 10-20-krotny wzrost żywotności w porównaniu do ostrzy stalowych. Ta przewidywalność pozwala na lepsze planowanie konserwacji, ograniczanie nieplanowanych przestojów i poprawę ogólnej efektywności sprzętu (OEE) niszczarki przemysłowej.

Kluczowe zastosowania noży do rozdrabniania węglików spiekanych

Inwestycja w noże węglikowe zapewnia najwyższy zwrot w najbardziej wymagających scenariuszach:

l Recykling elektroodpadów: Niszczenie płytek drukowanych, dysków twardych i mieszanej elektroniki zawierającej kruchą ceramikę i metale szlachetne.

l Kompozyty z włókna węglowego i przemysłu lotniczego: redukcja złomu z wysokowytrzymałych, ściernych materiałów kompozytowych.

l Rozdrabnianie opon i gumy: Obróbka opon z opasaniem stalowym i wysoce ściernych mieszanek gumowych.

l Złom do obróbki metali: obróbka toczenia, wytaczania i mieszanych metali lekkich.

l Recykling tworzyw sztucznych: Tworzywa sztuczne wypełnione specjalnymi wypełniaczami (szkło, minerały), pianka PUR i wytrzymałe tworzywa konstrukcyjne, takie jak nylon.

Maksymalizacja inwestycji: wybór i konserwacja

Aby w pełni wykorzystać zalety noży rozdrabniających z węglikowymi końcówkami, należy wziąć pod uwagę następujące czynniki:

l Geometria specyficzna dla materiału: Profil noża (kąt natarcia, kąt przyłożenia) powinien być dostosowany do głównego strumienia materiału — niezależnie od tego, czy chodzi o ścinanie folii z tworzywa sztucznego, czy łamanie kruchych kompozytów.

l Precyzyjne szlifowanie i wyważanie: Noże węglikowe wymagają szlifowania tarczą diamentową. Upewnij się, że Twój dostawca lub zespół wewnętrzny może świadczyć usługi precyzyjnego ostrzenia, aby zachować oryginalną geometrię i wyważenie, zapobiegając wibracjom i przedwczesnemu zużyciu.

l Całkowity koszt posiadania (TCO): Chociaż początkowy koszt ostrzy z węglików spiekanych jest wyższy, TCO jest znacznie niższy. Uwzględnij oszczędności wynikające ze skróconego czasu przezbrajania, niższych kosztów pracy, wyższej przepustowości i stałej wielkości cząstek wyjściowych.

Wniosek: strategiczne ulepszenie zapewniające niezrównaną niezawodność

W branży, w której najważniejsza jest wydajność, koszt w przeliczeniu na tonę i niezawodność, noże maszynowe do rozdrabniania węglików spiekanych nie są tylko dodatkiem – stanowią strategiczne ulepszenie operacyjne. Pokonując wyzwania związane z rozdrabnianiem materiałów o dużym stopniu mieszania i uderzenia, spełniają podstawową obietnicę wyjątkowo wydłużonej żywotności. Przekłada się to bezpośrednio na mniej przerw, niższe koszty materiałów eksploatacyjnych oraz bardziej opłacalną i zrównoważoną operację niszczenia.

Zwiększ swoją odporność na niszczenie. Zainwestuj w węgliki — tam, gdzie ekstremalna trwałość łączy się z długoterminową ekonomią eksploatacji.

Wyślij je do tym dostawcy

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.